切削加工工程包括什么

切削加工工程是机械制造领域的重要组成部分,主要涉及通过刀具与工件之间的相对运动,去除材料以获得所需形状、尺寸和表面质量的工艺过程。它包括多个方面,主要包括以下几个部分:

一、切削加工的基本概念

切削:指利用刀具从工件上切除多余的材料,使其达到设计要求的几何形状和尺寸。

切削运动:包括主运动(如旋转、直线运动)和进给运动(刀具或工件的移动)。

切削参数:包括切削速度、进给量、切削深度等。

二、常见的切削加工方法

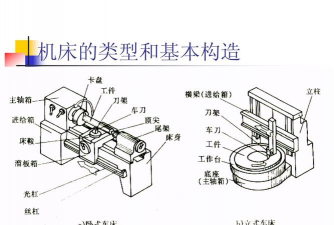

1. 车削(Turning)

使用车床,工件旋转,刀具沿轴向或径向移动。

应用:加工外圆、内孔、端面、螺纹等。

2. 铣削(Milling)

刀具旋转,工件固定或移动。

应用:加工平面、沟槽、齿轮、曲面等。

3. 钻削(Drilling)

使用钻头在工件上加工孔。

应用:通孔、盲孔、阶梯孔等。

4. 镗削(Boring)

在已有的孔中扩大孔径,提高精度。

应用:精密孔加工。

5. 刨削(Planing)

刀具往复直线运动,加工平面或沟槽。

应用:大型零件的平面加工。

6. 拉削(Broaching)

使用拉刀一次性加工复杂形状的内孔或外表面。

应用:花键、键槽等。

7. 磨削(Grinding)

使用砂轮进行精加工,提高表面质量和精度。

应用:高精度、高表面质量的加工。

8. 铰削(Honing)

对已钻孔进行精加工,提高孔的尺寸精度和表面质量。

9. 攻丝(Tapping)

在孔内加工内螺纹。

10. 切割(Cutting)

如锯削、激光切割、水射流切割等。

三、切削加工工程的主要内容

1. 工艺规划

确定加工顺序、工序安排、加工方法选择等。

2. 机床与刀具选择

根据工件材料、结构、精度要求选择合适的机床和刀具。

3. 切削参数优化

切削速度、进给量、切削深度等参数的选择与优化。

4. 夹具设计与使用

设计或选用合适的夹具,确保工件定位准确、夹紧可靠。

5. 加工误差分析与控制

分析加工过程中可能产生的误差,并采取措施加以控制。

6. 表面质量控制

通过合理选择刀具、切削参数、冷却润滑等方式改善表面粗糙度。

7. 数控加工(CNC)

利用计算机控制的机床进行自动化加工,提高效率和精度。

8. 加工效率与成本分析

平衡加工质量、效率和成本,优化生产流程。

四、切削加工的应用领域

汽车工业

航空航天

机床制造

电子设备

医疗器械

模具制造

重型机械

五、发展趋势

智能化:结合人工智能、大数据进行工艺优化。

绿色制造:减少能耗、废料和污染。

高速切削:提高加工效率和精度。

复合加工:将多种加工方式集成在一个机床上,实现一体化加工。

如果你是学生或从事相关工作,可以根据具体方向(如数控编程、工艺设计、刀具选择等)进一步深入学习。需要我帮你整理某一方面的知识吗?