apqp工程规范指什么

APQP(Advanced Product Quality Planning,先期产品质量策划)是一种系统化的产品开发方法,主要用于汽车行业的质量管理和产品开发过程。它由美国汽车工业行动集团(AIAG)制定,旨在确保产品在设计和制造过程中满足顾客的期望和要求。

APQP 工程规范指的是什么?

APQP 工程规范是指在产品开发过程中,按照 APQP 的五个阶段进行的一系列质量管理活动和文件记录的要求。这些规范确保产品从概念设计到量产的整个过程中,质量被有效地策划、控制和保证。

一、APQP 的五个阶段

1. 计划和定义(Plan and Define the Program)

确定项目目标

明确客户需求

进行可行性分析

制定项目计划

2. 产品设计和开发(Product Design and Development)

完成产品设计

进行设计验证(DFMEA)

开发样品并测试

3. 过程设计和开发(Process Design and Development)

设计生产过程

进行过程失效模式分析(PFMEA)

制定控制计划(Control Plan)

4. 产品和过程确认(Product and Process Validation)

进行试生产和验证

进行测量系统分析(MSA)

进行初始过程能力研究(如CPK)

5. 反馈、评估和纠正措施(Feedback, Assessment, and Corrective Action)

收集生产数据

评估产品性能

实施持续改进

二、APQP 工程规范的主要内容

APQP 工程规范通常包括以下内容:

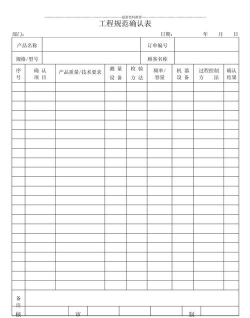

APQP 项目计划表(APQP Project Plan)

设计FMEA(DFMEA)

过程FMEA(PFMEA)

控制计划(Control Plan)

测量系统分析(MSA)

初始过程能力研究(如CPK、PPK)

产品标准/规格

设计验证报告

试产报告

客户要求清单(Customer Requirements)

三、APQP 工程规范的意义

提高产品质量:通过系统化的策划,减少设计和制造中的潜在问题。

降低风险:通过FMEA等工具识别和预防可能的失效。

提升客户满意度:确保产品符合客户的需求和期望。

促进跨部门协作:推动设计、工程、制造、质量等部门的协同工作。

四、适用行业

APQP 最初是为汽车制造业设计的,但现在也被广泛应用于其他行业,如:

汽车零部件制造

医疗设备

航空航天

电子制造

机械设备

五、相关标准

APQP 是 AIAG(Automotive Industry Action Group)发布的一套标准之一,常与以下标准结合使用:

FMEA(失效模式与影响分析)

SPC(统计过程控制)

MSA(测量系统分析)

PPAP(生产件批准程序)

> APQP 工程规范 是指在产品开发过程中,按照 APQP 方法论所制定的一套系统性质量管理流程和文档要求,目的是确保产品在设计、制造和交付过程中始终符合客户和法规的要求。

如果你是在汽车行业中工作,或者需要向客户提交产品开发资料,APQP 是一个非常重要的工具和规范。